Productos químicos Máquinas Soluciones sanitarias

Reduzca los tiempos de inactividad imprevistos con estudios de casos de activos químicos

Agitadores

Los procesos con agitadores, ya sean verticales o laterales, son esporádicos. La holgura en la caja de engranajes somete a tensión los soportes y acoplamientos. Sin una supervisión continua, los programas de fiabilidad pueden pasar por alto información clave, lo que provoca costosas averías y tiempos de inactividad.

- Posibles costes de reconstrucción o sustitución de equipos: Hasta 150.000 dólares

- Mano de obra: 2 aparejadores y 2 reparadores de máquinas, 6-8 horas, en total más de 32 horas/hombre individuales.

- Pérdida potencial de producto: Dependiendo de las redundancias y del producto, hasta 10.000 - 15.000 dólares por hora.

Bombas en lata

Las bombas encapsuladas son vitales en la industria petroquímica para el trasvase de líquidos peligrosos, con cojinetes cerrados que no requieren lubricación periódica. La supervisión continua es esencial, ya que los cojinetes de deslizamiento pueden fallar en 48 horas, por lo que las inspecciones mensuales resultan inadecuadas.

- Gastos de capital (piezas): 90.000 dólares de media

- Mano de obra: 10.000 $ 16-24 horas de inactividad

Sopladores de ácido agotado

Las soplantes son cruciales en el proceso de regeneración de ácidos, y el mantenimiento de activos como las turbosoplantes es esencial pero difícil. Los tiempos de inactividad pueden detener la producción, y los modos de fallo varían en función de la configuración del proceso.

- Los tiempos de inactividad imprevistos pueden costar hasta 100.000 dólares al día.

- Reparar y sustituir piezas puede llevar varios días

Torres de refrigeración

Las torres de refrigeración plantean problemas de accesibilidad y supervisión, lo que hace que muchos profesionales del mantenimiento pasen por alto señales críticas de fallo inminente. Estos fallos pueden interrumpir varios procesos de producción aguas abajo.

- 1.000 $/hora de tiempo de inactividad

- 50.000 dólares en costes de equipo por avería

- Ahorro de más de 100.000 dólares por fallo evitado

Sopladores de secadora

Los secadores soplantes son vitales en la industria química para eliminar la humedad de los productos. Los ventiladores de tiro inducido y forzado proporcionan un flujo constante de aire caliente, enfrentándose a retos como la corrosión de las aspas y el desequilibrio por acumulación de material, lo que provoca fallos prematuros de los rodamientos o de los activos.

- 5.000 $/hora Coste del tiempo de inactividad

- 4-8 horas Tiempo de inactividad

- Coste del activo 50.000

Compresores de tornillo

Los compresores de tornillo son esenciales para el suministro de aire y el almacenamiento de gas. Las averías, a menudo debidas a problemas de rodamientos, desalineación del eje o problemas de lubricación, detienen las operaciones al perder fluido a alta presión. Optimizar las velocidades de funcionamiento es clave para minimizar los tiempos de inactividad.

- Reconstrucción del compresor: 80.000 $ 4-6 semanas de inactividad

- Sustitución del compresor: 240.000 dólares 15-17 semanas de inactividad

Compresores de aire

Los compresores de aire de una planta pueden provocar un importante derroche de energía y costosos tiempos de inactividad por averías inesperadas. Las fugas de aire aumentan la demanda, lo que conlleva un mayor consumo de energía y un mayor desgaste de los componentes del compresor.

- 60.000 $ al año/compresor

Consiga una cobertura de activos 3,6 veces mayor con la única plataforma integral que incorpora sensores de aceite, MCSA, presión, vibración, IEPE heredados y ultrasonidos en una sola plataforma de software.

Estudio de caso sobre productos químicos

166

-horas- de inactividad ahorradas

TRANSFORMAR LA CULTURA EN EL PANORAMA EMPRESARIAL DIGITAL

En el cambiante mundo actual de la fabricación, adoptar la transformación digital se ha convertido en una estrategia vital para las empresas que luchan por seguir siendo competitivas. Más allá del zumbido de la tecnología y las soluciones basadas en datos, un aspecto crucial pero a menudo pasado por alto es el importante papel que desempeña el cambio cultural. Prabhu Ramachandran, un líder visionario y miembro del equipo de Transformación Digital (DX) de Kaneka, está a la vanguardia de la conducción de este cambio esencial en el espacio de producción y fabricación IIoT.

Para obtener más información sobre el enfoque innovador de Prabhu Ramachandran para la transformación digital en la fabricación y el impacto del cambio cultural, haga clic aquí para ver la historia completa.

Acceda a más estudios de casos

Por qué KCF

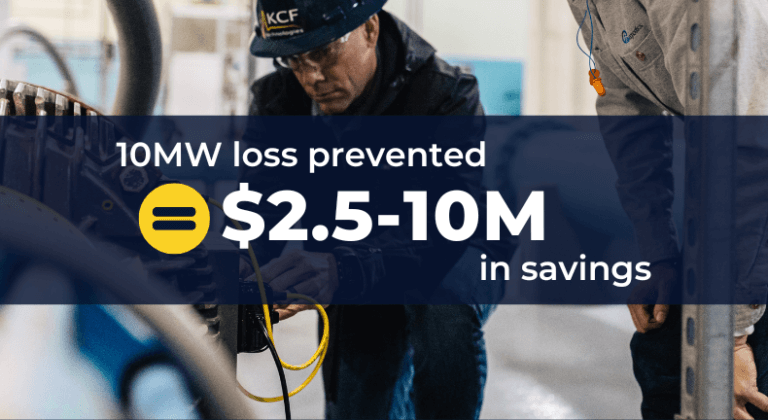

$4B

de ahorro de los clientes

75k

horas de inactividad evitadas

24/7

horas de vigilancia

Cómo funciona nuestra plataforma de optimización de la salud de las máquinas químicas

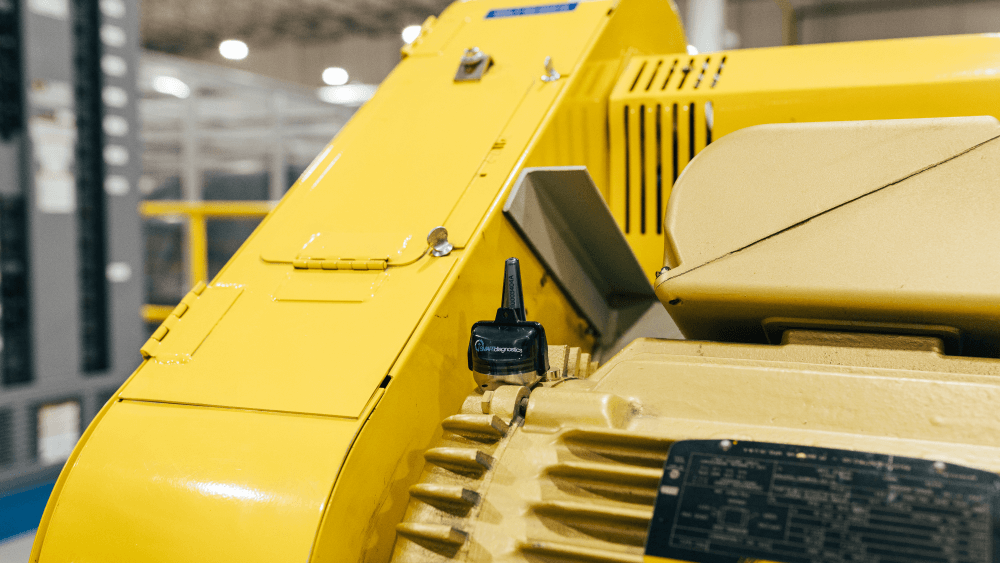

Los fabricantes y productores del sector energético tienen que vigilar de cerca los costes de operación y mantenimiento, y cada avería de una máquina puede hacer que esa cifra aumente. La monitorización tradicional basada en rutas o en el tiempo no capta las pequeñas anomalías en los datos que pueden alertar a su equipo de un fallo antes de que sea demasiado tarde.

Nuestra completa plataforma de estado de las máquinas transmite de forma inalámbrica y continua datos sobre el estado de las máquinas a una base de datos central desde los puntos de control individuales de sus activos. Su capacidad de análisis avanzado llega a la causa raíz de los problemas de salud de las máquinas, y su arquitectura humana garantiza el cumplimiento de las normas y la adopción de las medidas correctas.

KCF Technologies ofrece a los productores de productos químicos una ventaja competitiva

Alcance sus objetivos de rendimiento a corto y largo plazo con nuestro equipo de ingenieros experimentados en la supervisión del estado de los activos de producción de productos químicos, el análisis de causas y la resolución de problemas.

Le ayudaremos a mitigar los tiempos de inactividad imprevistos, a reducir el gasto en mantenimiento y equipos y a aumentar la productividad.