¿Cómo funciona el control de vibraciones?

La supervisión de las vibraciones consiste en registrar y analizar las vibraciones de una máquina. Los sensores de control de vibraciones se colocan en puntos específicos de una máquina para establecer primero una línea de base y, a continuación, controlar la amplitud, frecuencia e intensidad de su firma de vibración. Cualquier cambio en la amplitud, frecuencia o intensidad de la firma de vibración de un activo podría indicar un fallo inminente o inmediato de la máquina u otro problema que requiera atención de mantenimiento.

La supervisión continua de las vibraciones es una parte fundamental de un programa de mantenimiento predictivo. Las averías de las máquinas pueden preverse con distintos niveles de precisión en función del sistema de control de vibraciones utilizado.

Aplicaciones de control de vibraciones

La monitorización de vibraciones se utiliza habitualmente en industrias como las del petróleo y el gas, la silvicultura, la fabricación de automóviles, la minería, la generación de energía y la fabricación de metales. Algunos ejemplos de activos que pueden supervisarse son compresores, ventiladores, bombas, prensas y cintas transportadoras.

Los ventiladores son esenciales en la mayoría de las industrias para refrigerar, filtrar, alimentar la combustión y mucho más. Las averías de los ventiladores, como correas sueltas, desalineación y desgaste de los rodamientos, suelen pasar desapercibidas hasta que es demasiado tarde, problemas que pueden detectarse antes mediante la supervisión de ligeros cambios en sus señales de vibración. Esto puede suponer un importante aumento de la rentabilidad, ya que el tiempo de inactividad de los ventiladores puede costar de decenas a cientos de miles de dólares por hora.

Aumentar la eficiencia de un solo ventilador de 200 CV puede ahorrar decenas de miles de dólares al año.

Uno de los activos más importantes de una planta de automoción es la prensa y su corona. Cualquier interrupción en el funcionamiento de la corona de prensado puede detener la producción por completo. Debido a su ubicación, es difícil acceder a la corona de prensado para su mantenimiento y supervisión. La supervisión remota de las vibraciones ahorra una enorme cantidad de tiempo y riesgos a los técnicos y proporciona datos mucho más fiables sobre el estado de este importante activo, datos que pueden utilizarse para evitar un costoso fallo.

Los sistemas de bombeo ineficaces son otra fuente importante de pérdida de ingresos para los fabricantes. El 90% del coste del ciclo de vida de una bomba está relacionado con la energía, y la mayoría de las bombas sólo funcionan con un 40% de eficiencia. La monitorización de vibraciones puede detectar fallos en rotores, carcasas, cojinetes y tuberías, ayudando a identificar problemas como cavitación, desalineación, sobrecarga/subcarga del motor, impactos, programación defectuosa del variador de frecuencia, etc.

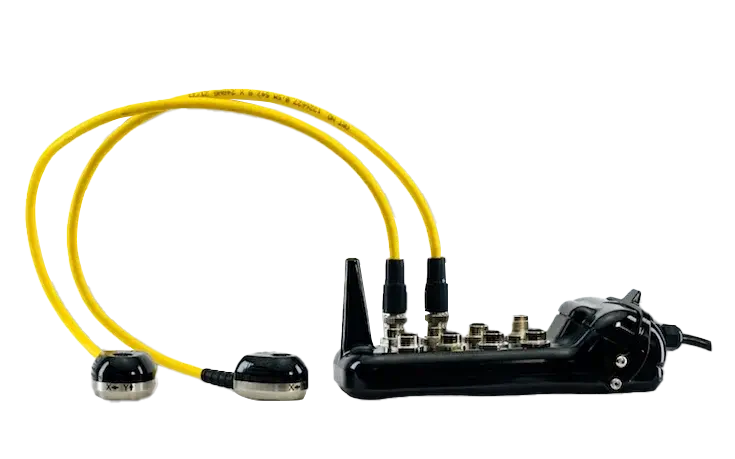

Equipos de control de vibraciones

Los fabricantes pueden elegir entre diversas opciones de hardware de monitorización de vibraciones. El mejor equipo de monitorización de vibraciones para su planta depende de sus activos y objetivos de monitorización, y de cómo encajen en su estrategia general de optimización del estado de las máquinas.

Control de vibraciones por cable

Los sensores de control de vibraciones pueden ser por cable o inalámbricos. Cada tipo tiene sus pros y sus contras. La mayoría de los inconvenientes de los sensores de vibración inalámbricos solo se observan con sensores más antiguos o de menor calidad; los sensores de vibración inalámbricos actuales de la Industria 4.0 son capaces de transmitir todo el espectro de vibraciones de forma casi continua a través de una red inalámbrica dedicada de grado industrial. Los mejores sensores de monitorización de vibraciones ofrecen opciones de configuración flexibles, fácil instalación y sustitución de la batería, análisis de alta precisión y la capacidad de monitorizar activos complejos. También están optimizados para consumir poca energía y son lo bastante resistentes para soportar los entornos industriales más exigentes.

El hardware de monitorización de vibraciones por cable era la opción más popular antes de que la tecnología de sensores inalámbricos avanzara hasta donde está hoy. El hardware cableado no es tan susceptible a los problemas de conectividad, pero tender el cable necesario para soportar un sistema de monitorización de vibraciones cableado es costoso y difícil de escalar.

Cada nodo sensor individual requiere su propio cable apantallado conectado a un sistema central, lo que significa que cada cable debe ser gestionado, potencialmente instalado en un conducto y protegido de daños. Una vez instalados los sensores, cambiar su disposición resulta tan costoso y laborioso que muchos fabricantes ni se molestan en hacerlo.

Muchos fabricantes necesitarán una combinación de sensores de vibración cableados e inalámbricos para poder realizar un control exhaustivo del estado de la forma más rentable posible. Los activos situados en zonas blindadas, como las cubiertas por metal o pantallas, pueden ser malos candidatos para los sensores inalámbricos, que podrían tener dificultades para conectarse a la red. Otras máquinas pueden funcionar a altas temperaturas, lo que podría poner en peligro las baterías de los sensores inalámbricos.

El hardware cableado puede limitar a los fabricantes a disponer los sensores de forma subóptima.

Control de vibraciones en activos complejos

El hardware avanzado de monitorización de vibraciones puede recoger muestras de datos simultáneas de varios componentes críticos de una máquina determinada y transmitirlas de forma inalámbrica a una estación base, lo que permite realizar mediciones coherentes de los activos activados. Las métricas clave, como las variaciones en el tiempo de ciclo y los cambios vibratorios durante los ciclos de carga, se pueden capturar y analizar con precisión, lo que permite a los equipos de operaciones supervisar incluso los activos más complejos de forma segura y remota.

Control de vibraciones para sierras de cinta

Las sierras de cinta funcionan constantemente a altas velocidades, pero sólo están bajo carga cuando cortan, lo que dificulta la obtención de mediciones fiables y coherentes de las vibraciones para su análisis. Las frecuentes cargas y descargas del motor, combinadas con la desalineación del eje de rotación de las hojas de sierra, pueden causar enormes tensiones en estas máquinas. El resultado inevitable son daños o averías, que pueden sumar más de 2 millones de dólares anuales en pérdida de productividad y reparaciones.

Control de vibraciones para transferencias en ángulo recto

Una transferencia en ángulo recto (RAT) realiza un giro de 90 grados en el sistema de transporte de una planta de automoción. Cuando este sistema se interrumpe, las paradas de producción pueden costar más de un millón de dólares por hora.

Los sistemas RAT suelen estar hechos a medida de la planta y construidos con piezas no estándar -motores, correas, engranajes de piñón, elevadores y controladores de tracción- que han evolucionado a lo largo de décadas de cambios de configuración. Estos sistemas también funcionan con movimientos intermitentes, lo que significa que la supervisión inalámbrica de vibraciones no puede detectar y diagnosticar fácilmente los problemas durante sus movimientos poco frecuentes.

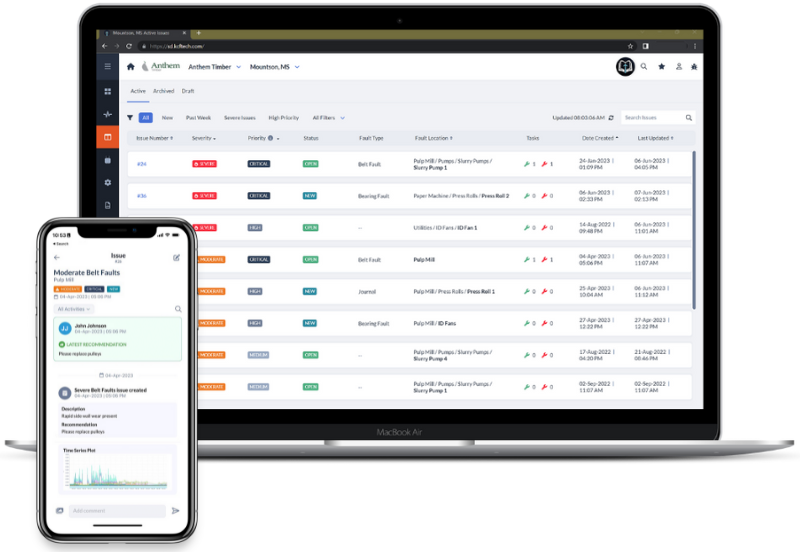

Cómo utilizar los datos de la monitorización de vibraciones

La recopilación de datos mediante la monitorización de vibraciones es solo una parte de la monitorización de estado, y solo el primer paso para desarrollar un modelo de mantenimiento predictivo o una estrategia de optimización de máquinas más holística. Los datos de cada sensor de monitorización de vibraciones deben transmitirse de forma segura a una plataforma IoT que recopile todos los datos sobre el estado de los activos de la planta. A continuación, los datos deben limpiarse y contextualizarse, y deben aplicarse análisis avanzados para revelar información procesable sobre el estado de la máquina.

Muchos fabricantes que implementan la monitorización de vibraciones recurren a una solución de mosaico que depende de varios proveedores para incorporar varios tipos de datos de sensores y reunirlos de forma que los equipos de mantenimiento puedan interpretarlos y actuar en consecuencia. Sin embargo, existen soluciones integradas de monitorización del estado de las máquinas que pueden ayudarle a maximizar el retorno de la inversión en monitorización de vibraciones.

Los fabricantes ya no tienen que depender de soluciones de supervisión parcheadas.

Más allá de la supervisión de las vibraciones: optimización del estado de las máquinas

La supervisión de los cambios en la firma de vibración de los componentes de la máquina puede ayudar a los fabricantes a identificar ineficiencias y evitar fallos costosos. Esto mejorará la eficiencia operativa de su planta, pero no aborda la raíz real de los problemas de sus activos.

Un enfoque de la salud de la máquina centrado en la optim ización va más allá de la supervisión y el análisis básicos de las vibraciones. Un programa de mantenimiento predictivo puede revelar cuándo es probable que una máquina necesite reparación; la optimización de la salud de la máquina identificará las condiciones que conducen al daño de los activos y las eliminará. Con la inteligencia y el análisis adecuados sobre el estado de las máquinas a su disposición, los fabricantes con visión de futuro pueden ir más allá de la supervisión básica y resolver los problemas de sus activos de forma permanente.

Póngase en contacto con nosotros

El camino hacia la verdadera salud de las máquinas comienza con una conversación. Póngase en contacto con nosotros hoy mismo para obtener más información sobre cómo eliminar la causa principal de los fallos de sus activos.