¿Qué es la eficacia global de los equipos?

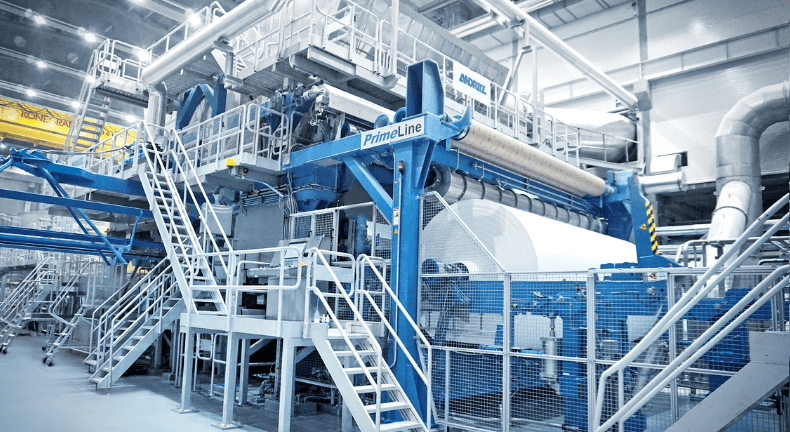

La eficacia general de los equipos (OEE) es un indicador clave del rendimiento que permite a los fabricantes evaluar fácilmente su eficiencia operativa. La OEE mide el porcentaje de tiempo que una máquina determinada funciona al máximo rendimiento. Los líderes de fabricación con éxito supervisan de cerca la OEE para identificar problemas de rendimiento a nivel de activos, ya que el rendimiento reducido de una sola máquina puede provocar problemas en toda la planta.

Los mejores fabricantes (aproximadamente el 25% de los mejores) disfrutan de una OEE superior al 80%. El fabricante medio (que representa la mitad de todos los fabricantes) tiene una OEE de aproximadamente el 66%.

Cómo calcular la eficacia global de los equipos

Hay tres métricas de activos que deben conocerse para calcular con precisión la OEE:

- Disponibilidad (A)

- Rendimiento (P)

- Calidad (Q)

Por ejemplo, si su máquina funciona el 87% del tiempo (A), funciona al 82% de su velocidad potencial (P) y produce un producto utilizable el 98% del tiempo (Q), su cálculo sería el siguiente:

0,87 x 0,82 x 0,98 = 0,699

En este ejemplo, su activo tiene una OEE de aproximadamente el 70%.

Para determinar los valores de A, P y Q, elija primero una ventana de tiempo de producción planificada, expresada en horas. Cuanto más larga sea la ventana de tiempo, más exactamente representará la cifra de OEE el rendimiento medio del activo.

La fórmula para calcular la OEE es A x P x Q = OEE.

Cómo calcular la disponibilidad para la OEE

La disponibilidad es el tiempo total de actividad de su activo durante los tiempos de producción planificados. La disponibilidad puede calcularse restando el tiempo de inactividad planificado y no planificado del tiempo total de producción planificado para determinar el tiempo de actividad real y dividiendo esa cifra por el tiempo de producción planificado.

Para determinar el tiempo de actividad real, el tiempo de inactividad planificado se resta del tiempo de producción planificado (junto con el tiempo de inactividad no planificado) porque, aunque no puede evitarse totalmente, en muchos casos puede reducirse de forma significativa.

(Tiempo de producción previsto - Tiempo de inactividad previsto - Tiempo de inactividad no previsto) ÷ Tiempo de producción previsto = Disponibilidad (A)

Cómo calcular el rendimiento para la OEE

Su tasa de rendimiento de producción es una medida del rendimiento real de su máquina en comparación con su rendimiento máximo posible. Por ejemplo, imagine que su activo tiene un tiempo de ciclo ideal de cinco segundos por unidad y que, en teoría, debería ser capaz de producir 720 unidades por hora. Si ese activo sólo produce 680 unidades en una hora debido a ciclos lentos, atascos o pequeñas paradas, entonces su tasa de rendimiento de producción para esa hora es del 94%.

Rendimiento real ÷ Rendimiento máximo posible = Rendimiento (P)

Cómo calcular la calidad para la OEE

La calidad mide el número de unidades producidas que cumplen las especificaciones frente al número de unidades perdidas, por ejemplo, desechos o reprocesados. La calidad se determina dividiendo el número de unidades utilizables por el número total de unidades producidas en el plazo elegido.

(Unidades totales producidas - Unidades perdidas) ÷ Unidades totales producidas = Calidad (Q)

¿Cuáles son las causas de la escasa eficacia general de los equipos?

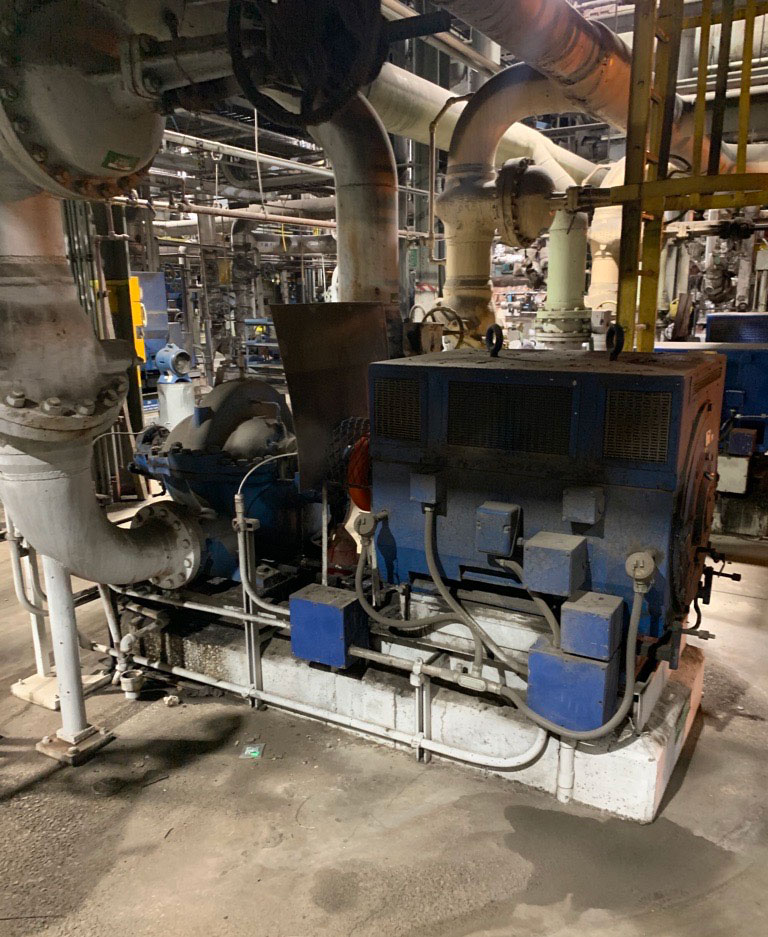

Está claro que los fallos de los equipos son un importante factor de pérdida de OEE y, a menudo, los fabricantes que tienen problemas de OEE pueden no saber por qué han fallado sus equipos. La falta de visibilidad del estado de sus activos y la escasez de tiempo, recursos y conocimientos para optimizar el estado de las máquinas pueden contribuir en gran medida a una OEE por debajo de la media.

Por término medio, aproximadamente el 80% de las pérdidas de OEE se deben a par adas imprevistas, y el 40% de los costes de las paradas imprevistas está relacionado con averías de los equipos.

El 25% de los mejores fabricantes afirma que sólo el 0,5% de los tiempos de inactividad se deben a causas desconocidas, mientras que el 25% restante afirma que más del 15% de sus tiempos de inactividad se deben a causas desconocidas. Esto representa una brecha de conocimiento de más de 30 veces.

Estrategias para mejorar la eficacia global de los equipos

La confluencia de nuevas y potentes tecnologías -gigdata, analítica avanzada, computación en la nube e IoT- representa una oportunidad para mejorar rápidamente la eficiencia operativa. Los fabricantes tienen acceso a mayores niveles de automatización y mejor inteligencia en la toma de decisiones que nunca. Con estas herramientas, los fabricantes pueden ganar:

Visibilidad completa de lo que ocurre en su(s) planta(s)

- Comportamiento de la máquina

- Factores que causan la pérdida de OEE, incluidos los cambios en los procesos, el comportamiento de los operarios, los errores de mantenimiento y el desgaste prematuro de los equipos.

- Detección de fallos, diagnóstico, pronóstico y alarma avanzada

Herramientas para mejorar las operaciones de forma práctica y eficaz

- Arreglar las cosas correctas en el momento adecuado

- Ajustar la producción más rápidamente y con menos residuos

- Aumentar la eficacia mediante flujos de trabajo digitales

- Realice las inversiones adecuadas en el momento oportuno

Para desarrollar una estrategia de mejora de la OEE es fundamental disponer de datos exhaustivos sobre el estado de la máquina y la planta. Por ejemplo, si se centra en mejorar significativamente el rendimiento sólo para darse cuenta de que sus ganancias se producen a expensas de la calidad, su OEE puede terminar más bajo que cuando comenzó sus esfuerzos de mejora. Además, la OEE está lejos de ser la única medida de éxito para el fabricante típico, y las ganancias de OEE a corto plazo podrían conducir a otros problemas a largo plazo como la disminución del tiempo medio entre fallos o la disminución de la seguridad de los trabajadores.

Para saber dónde están las verdaderas oportunidades de mejorar el rendimiento de los activos y de la planta, es necesario tener una visión de 360 grados de sus operaciones gracias a la tecnología de supervisión inteligente del estado de las máquinas.

Más allá de la eficacia global de los equipos: optimización del estado de las máquinas

La OEE es un KPI importante, pero es sólo una medida de la salud general de su planta. Un enfoque de la eficiencia operativa centrado en la optimización debe tener en cuenta factores que van más allá de la disponibilidad, el rendimiento y la calidad.

El 80% del tiempo de inactividad relacionado con fallos se debe a acciones de mantenimiento y operaciones, lo que significa que la salud de las máquinas representa la mayor oportunidad a corto y largo plazo para mejorar los KPI operativos generales en función del impacto empresarial total, la necesidad práctica y la capacidad de abordaje. Dado que el estado de la máquina está tan interrelacionado con otros factores operativos, es fundamental para permitir la mejora de la flexibilidad de la producción, la calidad del producto, la velocidad y la seguridad.

La OEE puede ayudarle a alcanzar su mejor rendimiento de fabricación en las condiciones actuales. La optimización de la salud de la máquina puede mostrarle cómo mejorar las condiciones de su planta para desbloquear su máximo potencial de rendimiento.

Póngase en contacto con nosotros

El camino hacia la verdadera salud de las máquinas comienza con una conversación. Póngase en contacto con nosotros hoy mismo para obtener más información sobre cómo eliminar la causa principal de los fallos de sus activos.