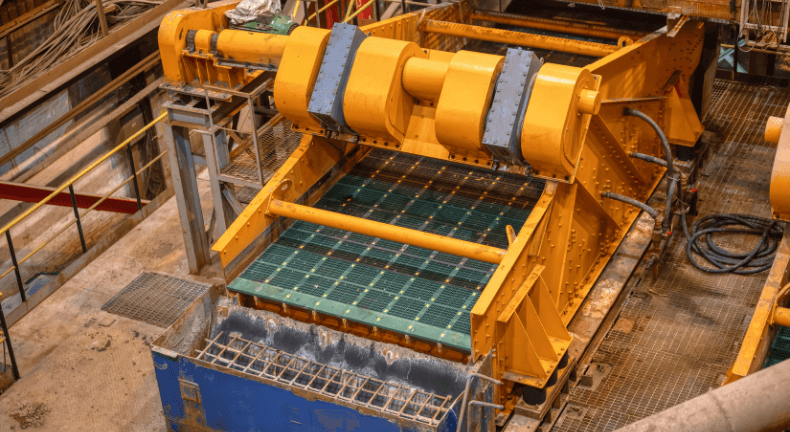

En entornos con condiciones tan duras, la mayoría de las tecnologías predictivas fracasan. Quizá el ejemplo más obvio sean las cribas vibratorias que se encuentran en las explotaciones mineras de todo el mundo. Esta clase de máquinas está diseñada para vibrar a altos niveles con el fin de permitir el cribado y la clasificación para lograr la separación deseada de los tamaños de material. Como se puede imaginar, este tipo de funcionamiento de la máquina ha hecho tradicionalmente casi imposible el análisis de vibraciones. A pesar de estas realidades, KCF Technologies se encuentra en una posición única para supervisar e identificar modos de fallo en desarrollo en cribas vibratorias gracias a unos pocos componentes clave.

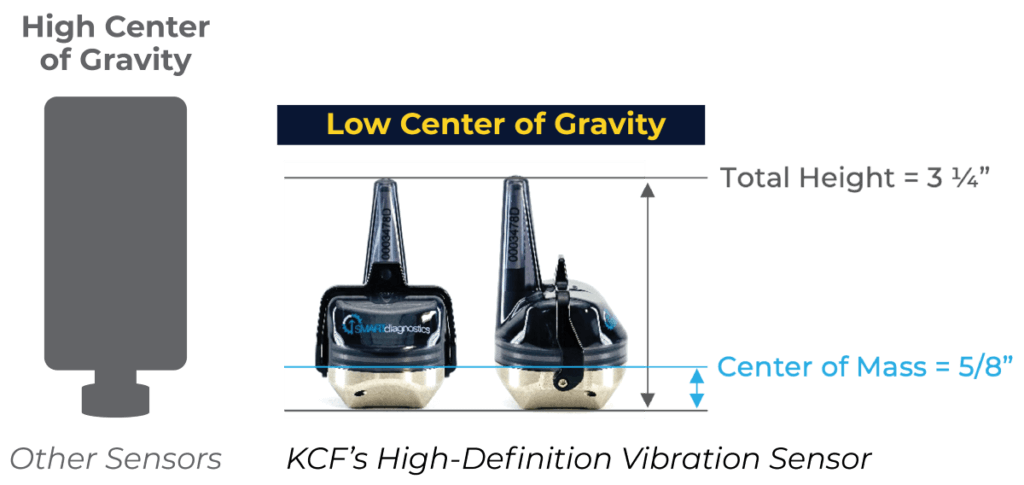

1. Centro de masa

La estabilidad del sensor es fundamental para la monitorización inalámbrica de vibraciones. El diseño patentado de KCF incorpora un centro de masa bajo que crea un sensor increíblemente estable. Esto es cada vez más importante cuando se intenta monitorizar cribas vibratorias. Debido a la naturaleza increíblemente agresiva de las cribas, el uso de un sensor con peso superior (centro de masa alto) crea una alta probabilidad de que este tipo de sensor no sea capaz de mantener un montaje sólido. Además del bajo centro de gravedad, el sensor de vibraciones inalámbrico de KCF está equipado con una opción de montaje con espárrago que puede enroscarse directamente en la máquina, o un disco de montaje que puede soldarse en su lugar y enroscarse en el sensor para obtener un montaje sólido como una roca.

2. Vibración de banda

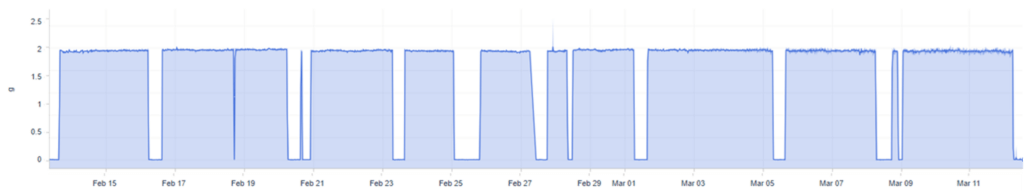

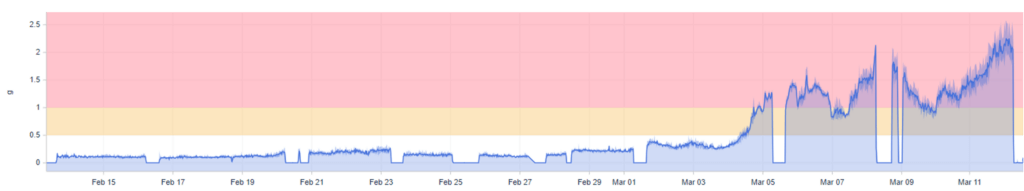

Una vez que el sensor está montado de forma segura y los datos registran tendencias de forma continua, el siguiente reto que hay que superar es dar sentido a lo que nos dicen los datos. La mayoría de las cribas vibratorias están equipadas con un mecanismo de eje excéntrico que, cuando el motor de accionamiento está en funcionamiento, provoca el "movimiento de sacudida" que permite a la criba cribar el material. Este movimiento crea niveles extremadamente altos de vibración, pero sólo a una frecuencia específica. Esto se conoce como frecuencia de funcionamiento o de sacudida. Una vez identificada esta frecuencia, KCF utiliza bandas vibrantes para empezar a medir diferentes aspectos del estado de la criba, en lugar de medir los niveles generales de vibración. De este modo, podemos abordar las condiciones más comunes que causan fallos catastróficos en las cribas.

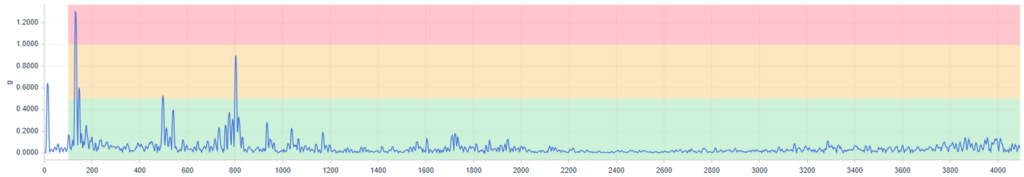

La línea de tendencia de la izquierda muestra los niveles generales de vibración en el cojinete de una criba en una mina. Los niveles anteriores a la aplicación de una banda de vibración están muy influidos por la vibración intencionada del mecanismo excéntrico. Como resultado, la tendencia se mantiene constantemente alta con poco margen para observar cambios de comportamiento. Esto es significativo porque la mayor parte del desarrollo de defectos en los cojinetes no producirá suficiente energía para influir en esta tendencia.

Por el contrario, la tendencia de la izquierda representa una banda de vibración entre 100-4200Hz. Esto "ignora" de forma efectiva la vibración prevista de la pantalla y permite a SMARTdiagnostics establecer la tendencia de cualquier evolución de alta frecuencia que pueda producirse debido a problemas de salud de los rodamientos. La identificación de las primeras fases de aumento ha sido especialmente útil para los equipos de mantenimiento, ya que les permite cambiar el aceite con mayor regularidad y llevar el equipo a una parada planificada, donde pueden preparar el mantenimiento correctivo y llevarlo a cabo durante una parada planificada. Aplicando este tipo de bandas a la supervisión de las pantallas y combinándolas con notificaciones automáticas, los clientes de KCF han conseguido que los fallos de los rodamientos de las pantallas sean cosa del pasado.