El viaje comienza con KCF Technologies

Prabhu Ramachandran - líder visionario y miembro del Equipo de Transformación Digital (DX) de Kaneka

Kaneka, fabricante mundial de productos químicos, comenzó su andadura con KCF Technologies a principios de 2021, cuando Prabhu se embarcó en una impactante colaboración con KCF. Desde el principio, tanto Prabhu como KCF Technologies reconocieron el papel fundamental de una planificación meditada como piedra angular para el éxito de cualquier transformación digital.

Fue durante la Cumbre Manufacturing the Future 2022, organizada por KCF, cuando Prabhu iluminó el camino por el que Kaneka encuentra el éxito y cómo otras empresas pueden navegar por sus propios viajes de transformación digital. empezando por su visión orientadora:

Piensa a lo grande. Empiece en pequeño. Escala rápido.

Esta visión orientadora para las empresas que inician su viaje de transformación se centra en resultados concretos, estrechamente alineados con los objetivos empresariales básicos, y pone de manifiesto el papel central de la creación de valor en todas las facetas del proceso de transformación.

Trabajando juntos en este viaje con Prabhu, tres puntos clave han sido reconocidos como la esencia de la transformación de Kaneka:

Agilidad operativa

Adaptabilidad y flexibilidad en los procesos empresariales para responder a la dinámica cambiante del mercado.

Capacitación de los trabajadores

Dotar a los empleados de las competencias y herramientas necesarias para impulsar la transformación.

Integración de la tecnología digital

Integración perfecta de la tecnología en todos los aspectos de la empresa

Transformación digital = Especificaciones de ingeniería y tecnología + Transformación de las personas

Esta ecuación subraya la relación entre los avances tecnológicos y el cambio cultural liderado por las personas. El verdadero poder de la transformación digital no reside solo en la tecnología, sino en la fuerza colectiva de las personas que impulsan el cambio.

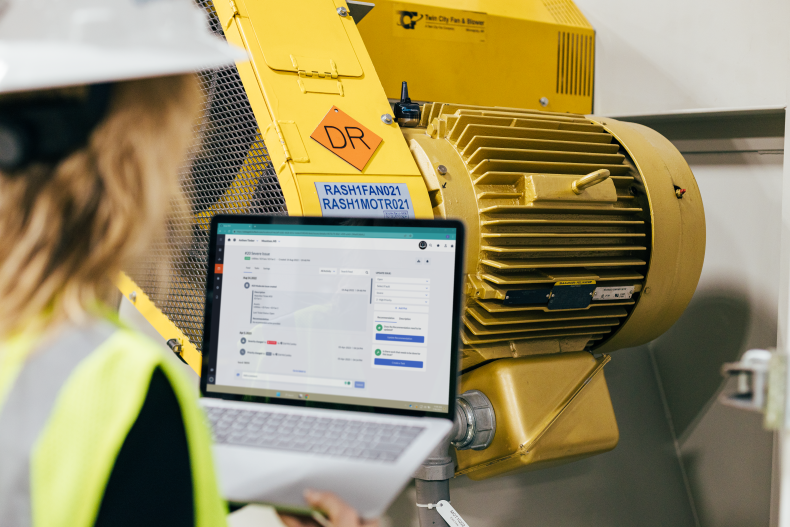

Al principio de la fase piloto de SMARTdiagnostics, el equipo de ingeniería de KCF estaba incorporando activamente al personal de mantenimiento cuando se activó una alarma en tiempo real en el ventilador de un secador. Con un rápido vistazo a los datos y una inspección inmediata in situ, se descubrió que faltaba parte del acoplamiento. En casos como éste es donde la visión de utilizar datos y análisis en tiempo real iluminó la necesidad de adoptarlos en múltiples centros.

A través de estos esfuerzos de capacitación de la mano de obra y empoderamiento de los empleados con las herramientas necesarias para impulsar la transformación, Prabhu y el equipo de Kaneka DX han reunido a más de 80 usuarios en la plataforma de aprendizaje SMARTdiagnostics y Academy de KCF. Colectivamente, el equipo de Kaneka DX ha completado cerca de 100 cursos de autoaprendizaje avanzando sus conocimientos y apoyando su transformación.

Impacto real: De la reacción a la predicción

Al cambiar a una cultura predictiva, Kaneka ha experimentado múltiples mejoras de eficiencia. Un ejemplo de aumento de la eficiencia fue cuando el equipo de Kaneka pudo tomar decisiones informadas sobre la adición de desespumante (Decanol) a su proceso de fermentación. En el proceso, la espuma provoca cavitación en las bombas de recirculación de caldo, mientras que la adición de espuma disminuye la calidad del producto. Gracias a los datos de vibración, pueden determinar cómo sopesar el riesgo de fallo mecánico con la disminución de la calidad del producto. Aunque se trata de un concepto cada vez más complejo, el uso de datos para tomar decisiones informadas está contribuyendo a la excelencia operativa que persiguen.

Al descubrir los problemas de forma predictiva, Kaneka ha experimentado una mejor preparación al tener piezas de repuesto disponibles y listas durante el tiempo de inactividad planificado. De este modo, se ahorran horas de búsqueda del equipo y su transporte si se hubiera producido un fallo catastrófico.

Un último ejemplo es el de un sistema de evaporación que estaba recibiendo un mayor volumen de vapores, lo que provocaba un tirón de los vapores condensables. El recipiente de descarga estaba lleno, lo que significaba que la descarga luchaba contra una resistencia que hacía que la bomba de vacío rotativa trabajara más y se detectara una vibración elevada. Se recomendó vaciar el recipiente para eliminar lo que parecía estar obstruido. Utilizando los datos de forma proactiva, la resolución del equipo fue un cambio de diseño. La instalación de una bomba de vacío de anillo líquido en lugar de una bomba de tornillo de accionamiento anterior permitió disponer de un activo accionado directamente sin caja de engranajes.

Kaneka ha documentado ahorros de 1,7 millones de dólares directamente relacionados con la evitación de tiempos de inactividad no planificados, 166 horas de tiempo de inactividad ahorrado, y ha construido una cultura no solo de transformación digital, sino de elevar su fuerza de trabajo utilizando la tecnología.

Transformación cultural

Para Kaneka, la transformación cultural no fue sólo una idea abstracta, sino que dio lugar a resultados tangibles y significativos. Mediante el fomento de una cultura de cambio, Kaneka realizó un cambio notable de las estrategias de mantenimiento reactivo a las de mantenimiento predictivo. La introducción de análisis predictivos y soluciones de vanguardia para el estado de las máquinas revolucionó las operaciones, mejorando la eficiencia y reduciendo significativamente los tiempos de inactividad.

Otro ejemplo del paso de reactivo a predictivo fue su operación de modificadores de impacto. En junio del año pasado, durante una llamada conjunta entre el equipo de Servicios Centinela de Kaneka y KCF, se disparó una alarma. Los Servicios Centinela proporcionaron un análisis preliminar y en directo de que el fallo estaba causado muy probablemente por una desalineación o un problema de acoplamiento. Inmediatamente después de la llamada, se inspeccionaron los activos y se encontró un acoplamiento defectuoso. Esta alerta dio tiempo al equipo para responder de forma proactiva.

Optimice la salud de su máquina

Reduzca el tiempo de inactividad no planificado llegando a la causa raíz de los fallos de las máquinas. Descubra cómo la plataforma de optimización del estado de las máquinas de KCF le ayudará a alcanzar el máximo rendimiento de su planta. Descargue la Guía KCF para obtener más información sobre la optimización del estado de sus máquinas.