Cómo optimizar la salud de equipos industriales intermitentes y complejos: IoT HUB Triggering

21 de febrero de 2024 | Machine Health Solutions

La monitorización de vibraciones en equipos industriales rotativos estándar no es nada nuevo. El primer acelerómetro que se comercializó se creó en 1924, y el acelerómetro piezoeléctrico llegó al mercado poco después, aportando un nuevo nivel de precisión al campo en desarrollo de la monitorización de vibraciones.

Hoy en día, los acelerómetros MEMS son el estándar en la monitorización de equipos rotativos estándar como ventiladores, bombas y motores. Sin embargo, la calidad de los datos transmitidos por estos sensores varía drásticamente de una empresa a otra, lo que significa que los posibles casos de uso pueden no ser accesibles cuando se utilizan determinados sensores de vibración. Incluso con la capacidad de supervisar estos activos comunes, seguía existiendo un problema: la supervisión de equipos intermitentes, como robots, grúas y cintas transportadoras, equipos que se utilizan cada vez más en entornos industriales y de fabricación. La dificultad radica en la naturaleza de la supervisión en tiempo real.

La supervisión en tiempo real captura un flujo continuo de datos (de nuevo, la frecuencia con la que se recopilan los datos varía de una empresa a otra). Esto significa que la recopilación de datos puede producirse en momentos de las operaciones en los que no es necesaria, o que el intervalo de tiempo puede pasar por alto completamente momentos críticos en los que la recopilación de datos es necesaria. Estos activos de misión crítica pueden causar graves tiempos de inactividad -y costes- a los fabricantes que no dispongan de una forma fiable de supervisar el estado de sus máquinas.

Entre en el IoT HUB.

El IoT HUB revoluciona por completo la forma en que los fabricantes pueden supervisar los equipos intermitentes. El HUB utiliza una tecnología de activación especial que permite una recopilación precisa durante los momentos más importantes del funcionamiento. Al conectarse a su PLC, el HUB sabe exactamente cuándo disparar y cuándo permanecer inactivo. El resultado es una línea de tendencia fácil de entender que puede poner de manifiesto los fallos de la máquina en desarrollo mucho antes de que se produzcan.

A menudo, la mejor forma de obtener una imagen completa del estado de un activo es incorporar varios tipos de sensores. Sin embargo, esto puede suponer un reto para muchos fabricantes si no disponen de todos estos datos en un único entorno que permita el análisis de la causa raíz en un solo lugar.

El IoT HUB incluye siete puertos, capaces de aceptar varios tipos de entradas: vibración, temperatura, humedad del aceite, MCSA y más. El IoT HUB puede incluso recibir sensores heredados utilizando los adaptadores analógicos e IEPE. Y lo que es aún mejor, estos distintos tipos de entradas pueden transmitirse en paralelo, lo que ofrece una imagen real del estado del activo.

Estudios de casos reales

Caso práctico 1 - Elevadores de cárter para automóviles

Un taller de automoción tenía problemas con las bridas superior e inferior de sus elevadores de bandeja. Los elevadores de sartenes son similares a los elevadores de caída vertical que funcionan de forma intermitente cuando se añaden o retiran carros (puede que sea necesario explicar mejor qué es un carro). Las bridas de los elevadores son propensas a los fallos de los rodamientos, que se agarrotan en los elementos rodantes, lo que obliga a tiempos de inactividad y reparaciones ad hoc. La supervisión continua tradicional dificulta la detección de los momentos precisos del movimiento en los que podrían aparecer indicadores de fallo, por lo que ésta es la aplicación perfecta para la supervisión activada de HUB.

En este caso, se colocaron sensores en el motor -principal y de reserva-, activados por la lógica del PLC, y después en los elevadores de patines que añaden o quitan el carro propiamente dicho. Además, se colocaron sensores en todo el sistema de transporte, en la caja de engranajes planetarios de accionamiento directo. En todo el sistema había numerosos elevadores de sartenes.

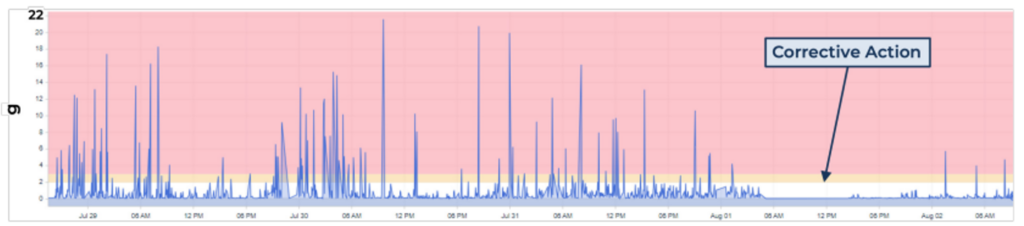

Tras el despliegue, se observó a través de los datos que, al observar las bridas superior e inferior, una vibraba tres veces más que las otras. Con estos datos, se descubrió que un cojinete estaba empezando a fallar. En dos semanas, el equipo de mantenimiento de las instalaciones corrigió el problema mediante un mantenimiento planificado, evitando así costosos tiempos de inactividad.

Caso práctico 2 - Grúas

Después de instalar HUBs IoT activados en los componentes del puente, los datos mostraron golpes repetitivos en el motor del puente sur que no se observaron en el motor del puente norte. El personal de KCF trabajó con el cliente para investigar este problema in situ y observó una inclinación en los soportes de montaje del accionamiento del puente sur. El equipo del cliente implementó una solución temporal, que redujo la inclinación significativamente, y planea instalar un montaje de motor completamente rectificado en su parada de enero.

Fuentes: Sound and Vibration, enero de 2007 "The History of the Accelerometer: 1920's-1996 - Prologue and Epilogue, 2006) Por Patrick L. Walter

EL INTELIGENTEdetección CATÁLOGO DE PRODUCTOS

Su programa de optimización de la salud de la máquina sólo puede ser tan bueno

bueno como los datos con los que se construye. KCF ofrece soluciones de hardware robustas, diseñadas para monitorizar desde los equipos rotativos más básicos hasta activos intermitentes complejos.

Puede obtener más información sobre nuestras soluciones de hardware en el catálogo de productos SMARTsensing.